Chromolystahl ist ein niedriglegierter, wasserstoffbeständiger Stahl mit mittlerem Kohlenstoffgehalt und mittlerer Temperatur mit Legierungselementen wie Chrom (Cr), Molybdän (Mo), Eisen (Fe) und Kohlenstoff (C). Die Elemente Chrom und Molybdän tragen zu seiner hohen Zugfestigkeit bei Stärke und Zähigkeit. Es verfügt über gute Abschreckeigenschaften und kann tief abgeschreckt werden, und seine Fähigkeit, zur Verbesserung der Festigkeit und Härte wärmebehandelt zu werden, macht es ideal für Anwendungen, die Widerstandsfähigkeit gegen Ermüdung und Beanspruchung erfordern.

4130 ist einer der am häufigsten verwendeten Chromoly-Stähle und eine Art legierter Stahl, der für seine außergewöhnliche Festigkeit, Haltbarkeit und Schweißbarkeit bekannt ist. und wird häufig in verschiedenen Anwendungen wie hochtemperatur- und hochdruckbeständigen Fahrzeugen, Automobilteilen, Luft- und Raumfahrtkomponenten, Schraubenzieherköpfen, Fahrrad- und Motorradrahmen sowie Strukturrohren verwendet, bei denen leichte und dennoch starke Materialien erforderlich sind. Zu den äquivalenten Materialien von 4130 in verschiedenen Standards gehören:

Güteklasse 4130 ASTM A29

Güteklasse 4130 ASTM A1031

UNS G41300

SCM430 JIS G4105

34CrMo4 DIN EN 10083-3 1.7220

30CrMo GB/T 3077-2015

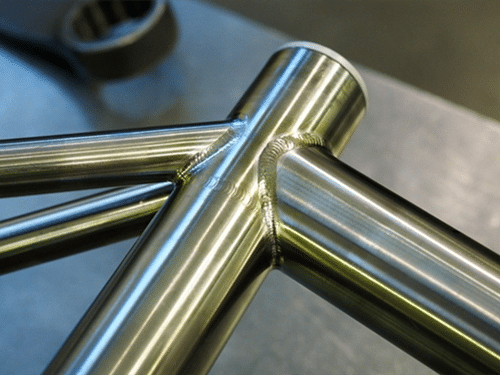

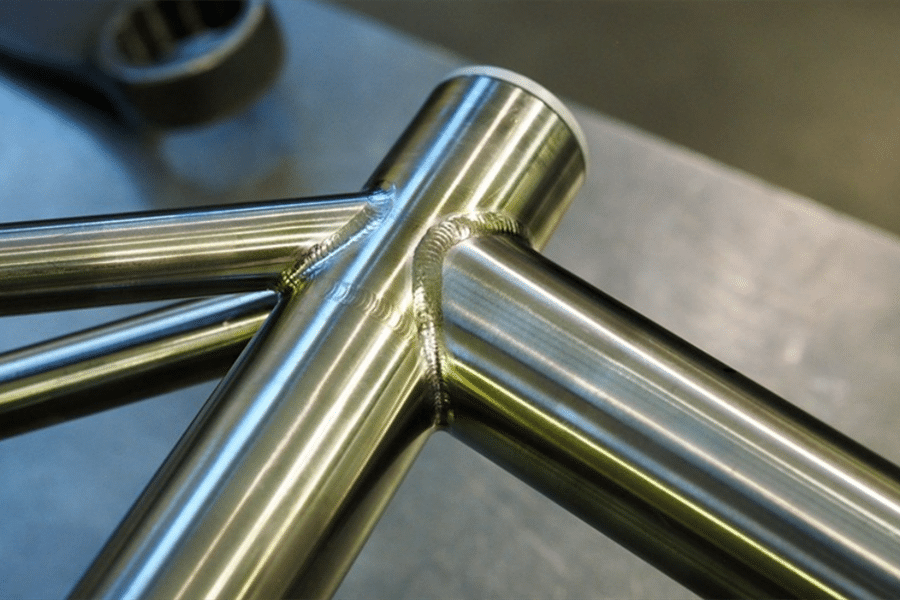

Als Schweißingenieur wird Chromolystahl 4130 in Branchen bevorzugt, in denen eine Kombination aus Festigkeit, Duktilität und Erschwinglichkeit entscheidend ist. Aufgrund seiner hervorragenden Schweißbarkeit eignet es sich auch für Fertigungsprozesse wie Schweißen, Löten und maschinelle Bearbeitung. Darüber hinaus trägt sein im Vergleich zu anderen Stahlsorten relativ niedriger Kohlenstoffgehalt dazu bei, dass die Schweißbarkeit erhalten bleibt und gleichzeitig hervorragende mechanische Eigenschaften gewährleistet werden. Im Folgenden sind die 10 häufigsten Probleme beim Schweißen von 4130-Chromoly-Stahlwerkstoffen mit Argon-Lichtbogenschweißen aufgeführt. Es handelt sich hauptsächlich um Sportartikel wie Flugzeugmuster, Rennrahmen, Anti-Roll-Rahmen, Sandfahrräder, Fahrrad- und Motorradständer usw., die je nach Verwendungszweck überdacht werden sollten.

A: Ja, das Argon-Lichtbogenschweißen von 4130-Chrom-Molybdän-Material wird seit vielen Jahren in der Luft- und Raumfahrt eingesetzt. Wie jedes Schweißen müssen auch beim Argon-Lichtbogenschweißen vernünftige Schritte und Methoden befolgt werden.

F: Muss ich vorheizen?

A: Teile dünnwandiger Rohre (weniger als 0.12 Zoll oder 3 mm dick) erfordern im Allgemeinen kein Vorheizen auf 300–400 F (ca. 149–204 °C), um den gewünschten Effekt zu erzielen. Allerdings sollte die Temperatur des Stahlrohrs selbst vor dem Schweißen nicht unter 70 Grad Fahrenheit (ca. 21 Grad Celsius) bei Raumtemperatur liegen.

F: Welche Art von Draht sollte ich verwenden?

A: Obwohl es eine große Auswahl an Schweißdrähten gibt, gibt es keinen größeren als den ER80S-D2. Die Schweißfestigkeit dieser Elektrode kommt im Wesentlichen der Festigkeit des 4130-Materials selbst nahe. ER70S-2 kommt ebenfalls in Frage, allerdings ist die Schweißnahtfestigkeit etwas schwächer.

F: Beeinträchtigt der Schweißdraht ER70S-2 seine Festigkeit und erhält er eine bessere Duktilität?

A: Ja, wenn der Schweißdraht und das Grundmaterial verschmelzen, ist die Festigkeit des Schweißdrahts im Allgemeinen geringer als die Festigkeit von 4130. Durch angemessene strukturelle Gestaltung (z. B. Hinzufügen von Versteifungen oder Stützrohren), Mehrpunktunterstützungen usw. ist dies jedoch der Fall Längere Schweißnähte können die mangelnde Festigkeit des Schweißdrahtes selbst ausgleichen.

F: Warum empfehlen wir nicht Schweißdraht aus dem Material 4130?

A: Der Schweißdraht 4130 wird im Allgemeinen für das Werkstück verwendet, das später wärmebehandelt wird. Aufgrund seiner hohen Härte und unzureichenden Duktilität wird es nicht für den Einsatz an Sportgeräten wie Flugzeugen, Rennrahmen und Trommelgestellen empfohlen.

F: Kann ich für 4130 andere Schweißdrähte verwenden?

A: Einige Schweißingenieure verwenden gerne austenitischen Edelstahldraht zum Schweißen von 4130-Stahlrohren. Es werden auch Schweißdrähte aus Edelstahl 310 und 312 verwendet. Andere Edelstahlsorten können zu Rissen führen. Zudem ist Edelstahl-Schweißdraht meist teurer.

F: Benötigt das Werkstück aus 4130 eine Wärmebehandlung, um Spannungen nach dem Schweißen abzubauen?

A: Dünnwandige Rohre müssen im Allgemeinen nicht belastet werden, wenn die Wandstärke mehr als 0.12 Zoll oder 3 mm beträgt 4130 Stahlrohr Nach dem Schweißen kann eine Wärmebehandlung erfolgen. Die beste Behandlungstemperatur der Rohrverbindungsstücke beträgt 1100 Grad Fahrenheit (ca. 593 Grad Celsius). Der durch die neutrale Flamme gebildete Sauerstoff und Acetylen können zum Erhitzen verwendet werden Überhitzung.

F: Muss 4130-Material vor dem Schweißen gereinigt werden?

A: Natürlich. Verunreinigungen und Öl auf der Oberfläche des Stahlrohrs müssen mit mittlerem Schleifpapier und Aceton gereinigt werden. Grate und Eckspitzen müssen poliert werden, und der Schweißeffekt wird besser, wenn die saubere Kontaktfläche herauskommt.

F: Benötigt die Rückseite des 4130-Materials beim Schweißen einen Gasschutz?

A: Es ist im Allgemeinen nicht notwendig, den Rückgasschutz zu schweißen. Obwohl einige Schweißer dies tun, ist der Rückgasschutz beim Schweißen nicht schädlich und verbessert bei einigen Schweißungen die Schweißqualität der Schweißraupe.

F: Können die geschweißten 4130-Rohre abgeschreckt werden?

A: Nein, ein schnelles Aushärten der Schweißteile führt zu vielen Problemen, wie z. B. Rissen oder Delaminationsrissen. Es ist am besten, auf natürliche Weise abzukühlen.

Schneller Link: So schweißen Sie ASTM A519 Gr.4130-Stahlrohre